Comprendre la fabrication de tunneliers et son importance

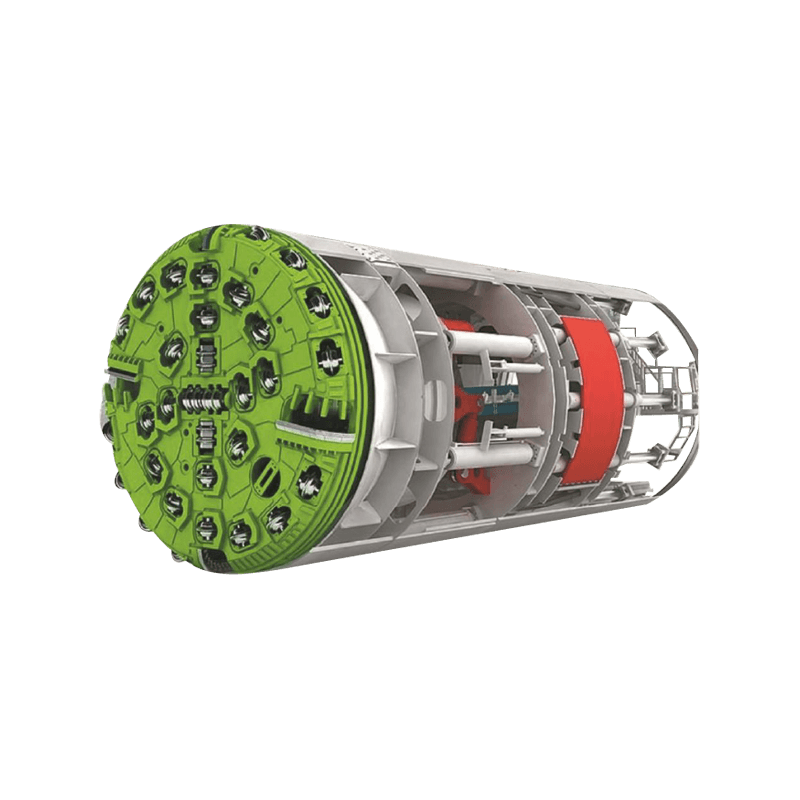

Les tunneliers (TBM) ont révolutionné la construction d'infrastructures souterraines, des lignes de métro aux tunnels utilitaires. La fabrication de tunneliers nécessite une ingénierie de précision et l'intégration de plusieurs systèmes complexes, notamment des têtes de coupe, des systèmes de convoyeurs et des mécanismes hydrauliques. Une fabrication de haute qualité garantit que le tunnelier fonctionne efficacement dans des conditions géologiques difficiles tout en minimisant les temps d'arrêt et les coûts de maintenance.

Moderne Fabrication de tunneliers combine l'ingénierie mécanique, les systèmes électriques et les commandes logicielles pour créer des machines capables de creuser des tunnels avec précision dans des environnements urbains et éloignés. Les fabricants doivent prêter attention à la sélection des matériaux, à l’optimisation de la conception et à l’intégration de systèmes d’automatisation pour améliorer la productivité et la sécurité.

Composants de base dans la fabrication de tunneliers

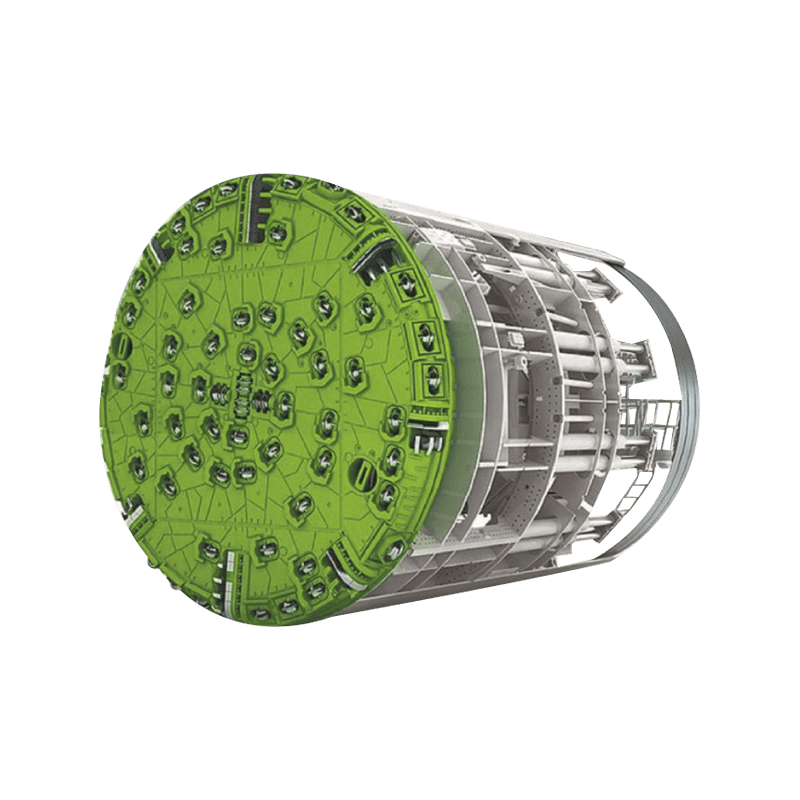

L'efficacité d'un tunnelier dépend fortement de la qualité et de la conception de ses composants principaux. Les éléments clés comprennent :

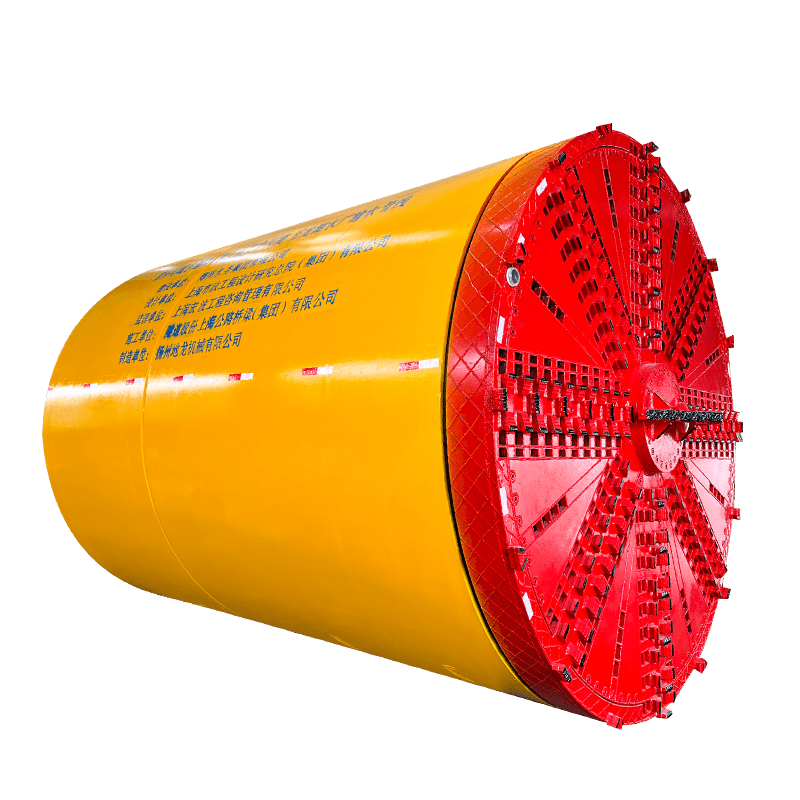

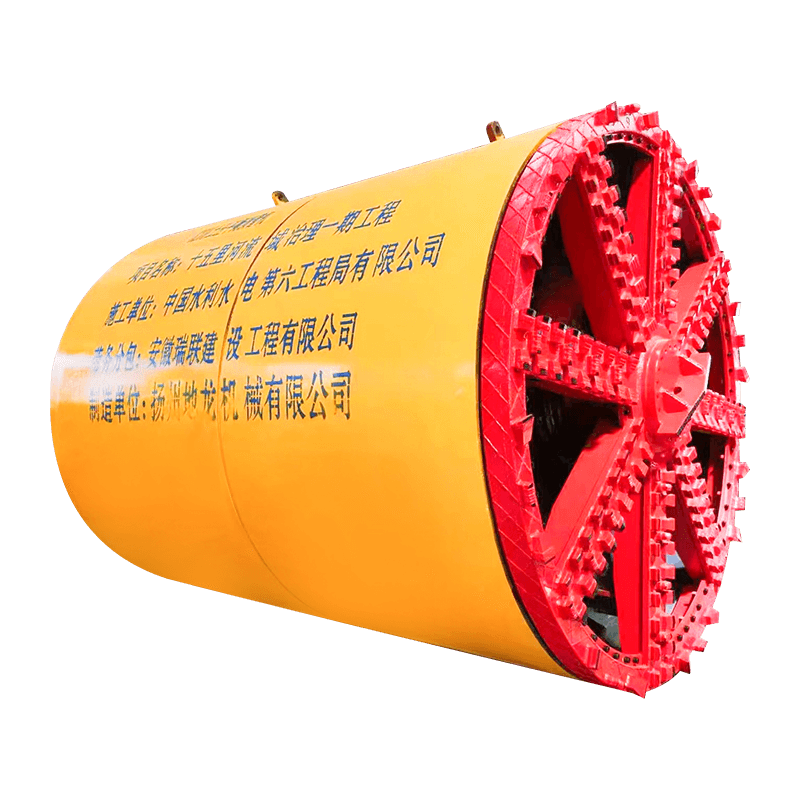

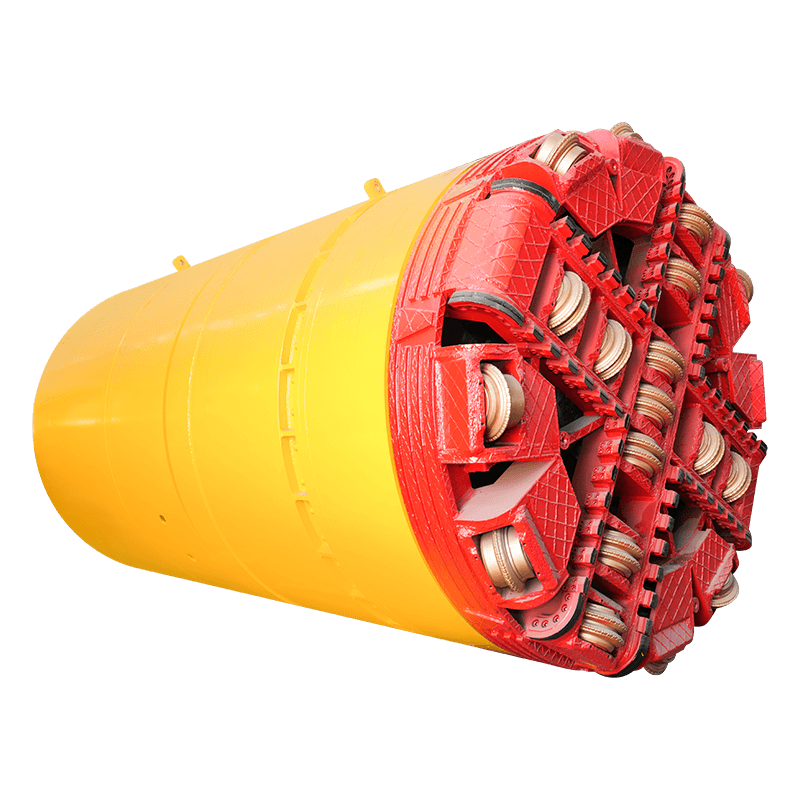

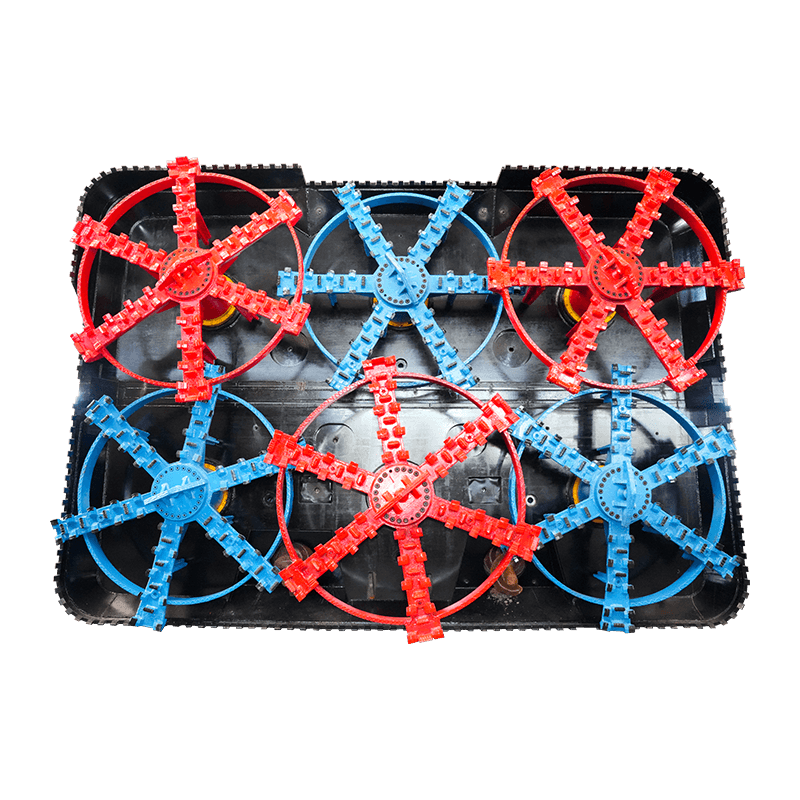

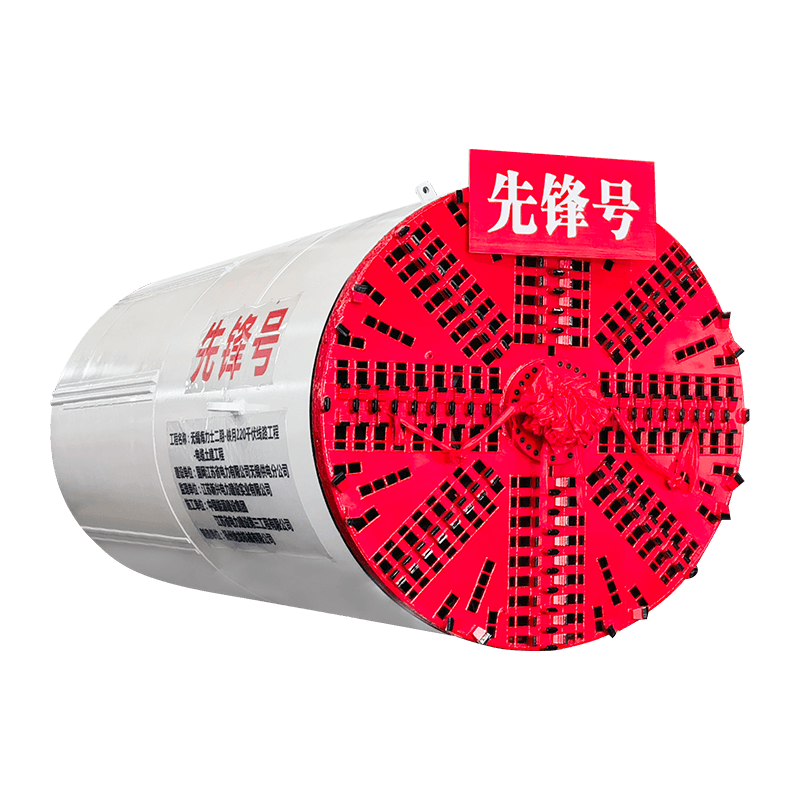

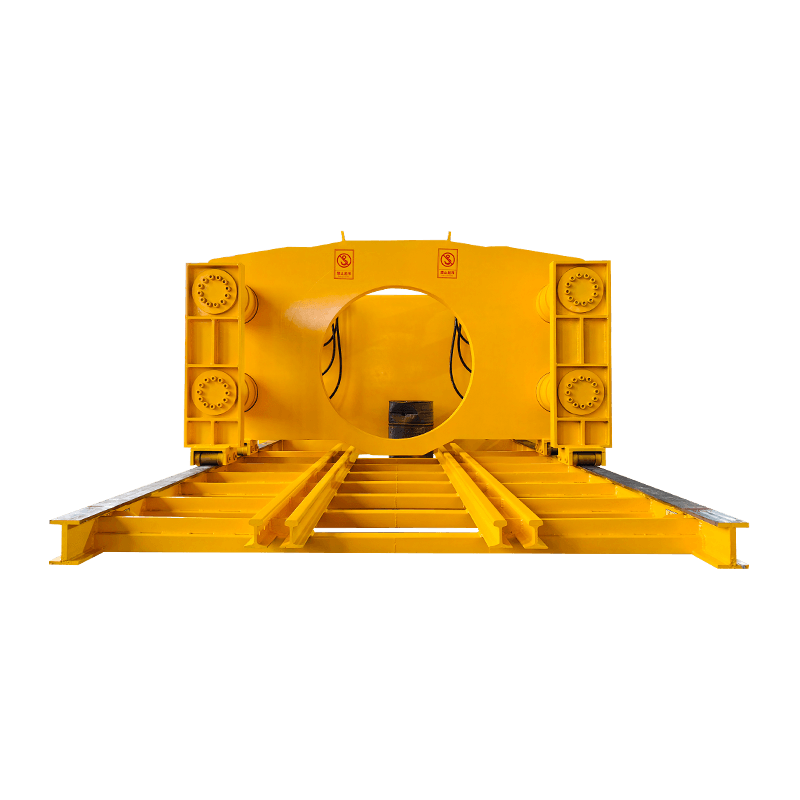

- Tête de coupe : Le composant frontal qui brise le sol ou la roche. La fabrication de précision garantit une rotation optimale et une usure minimale.

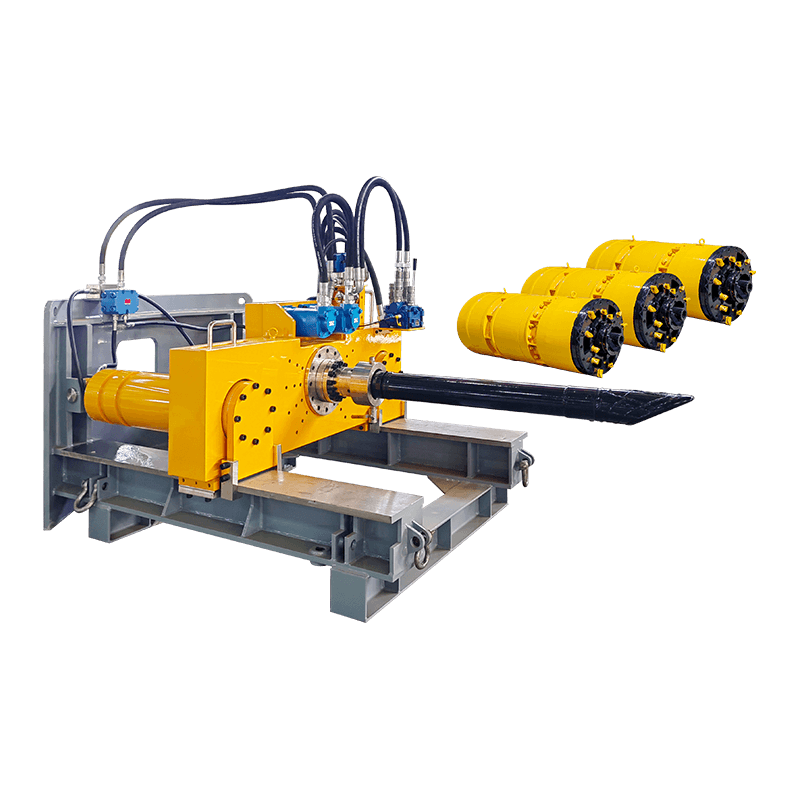

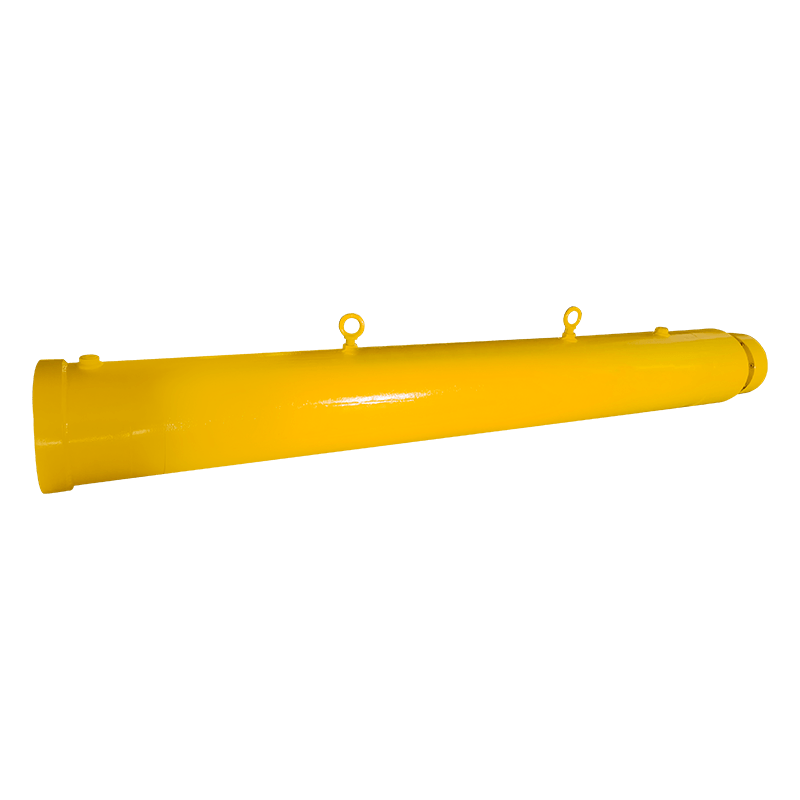

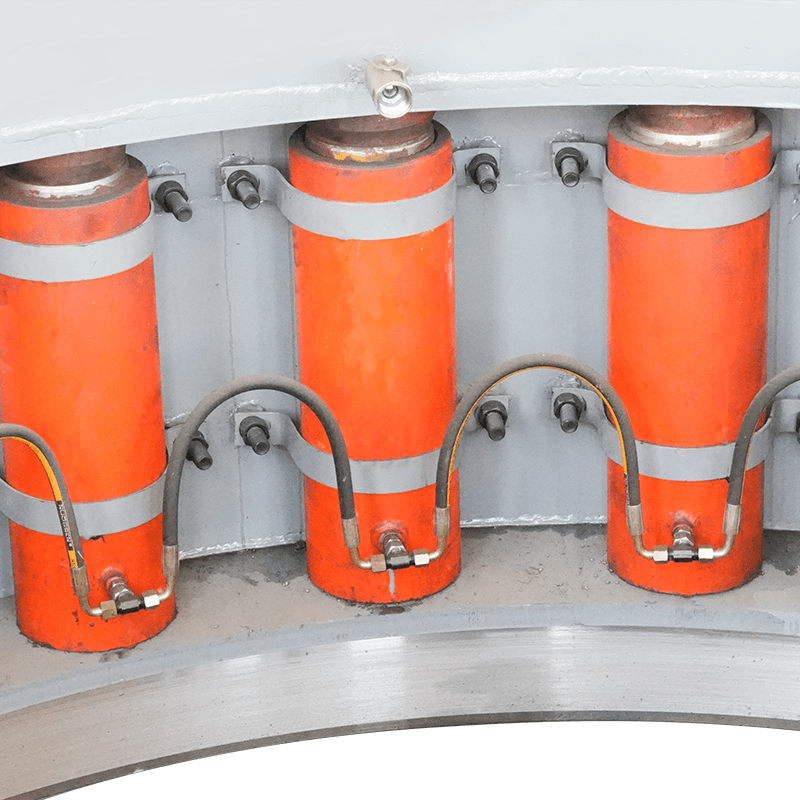

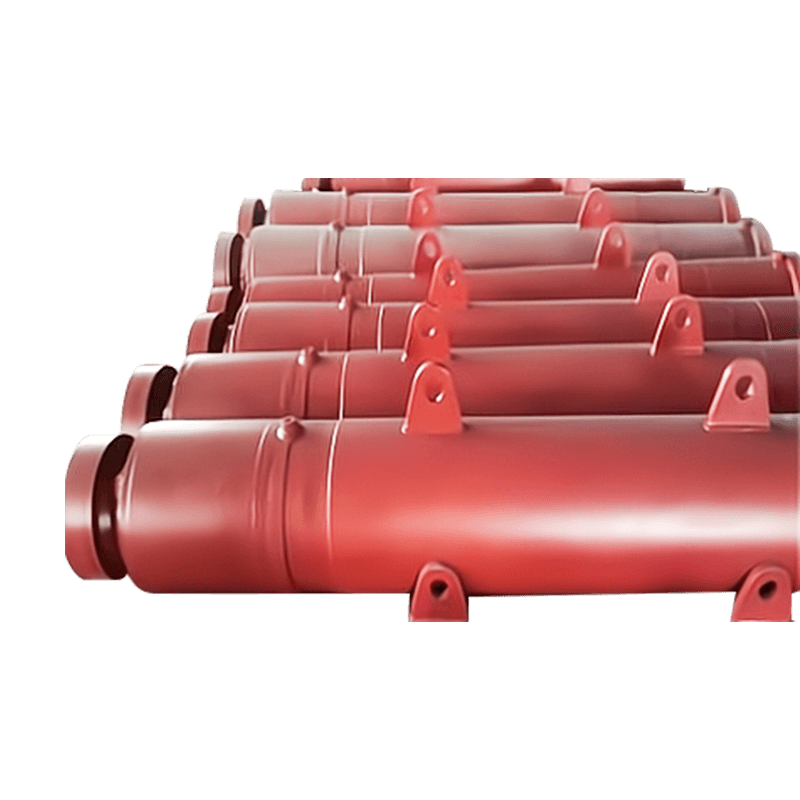

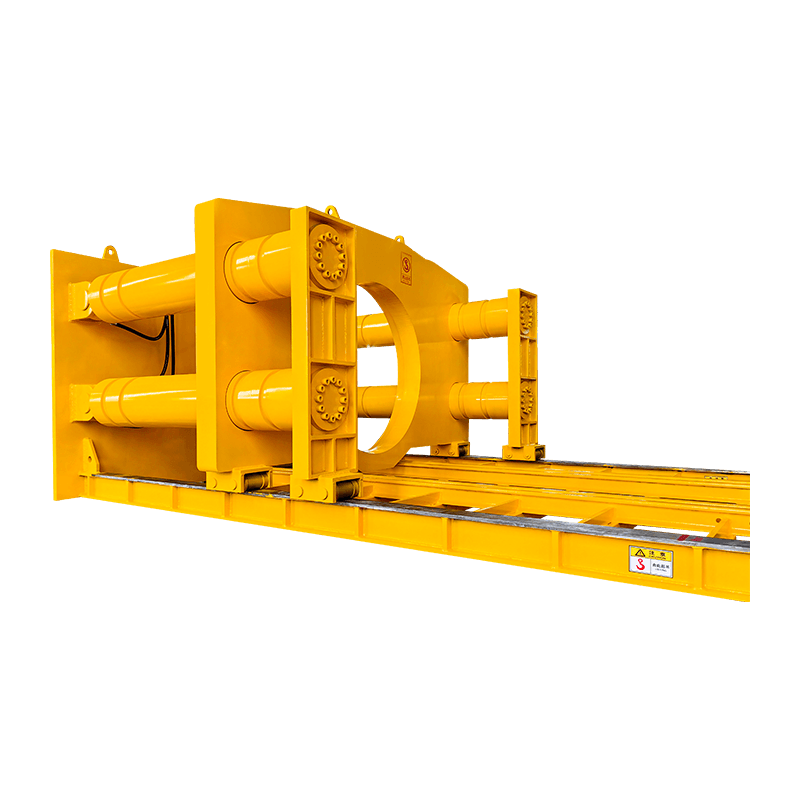

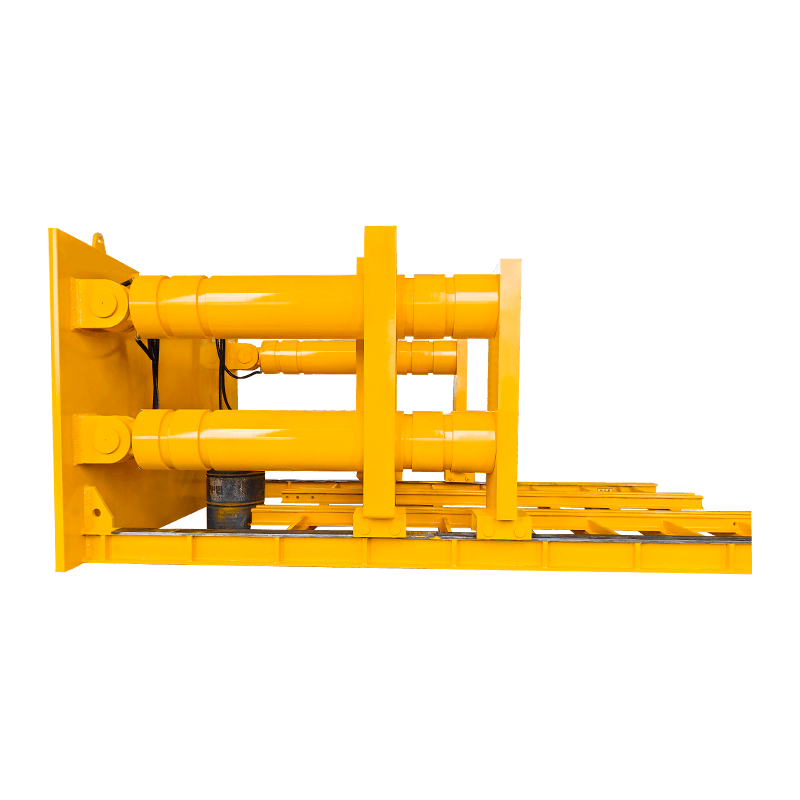

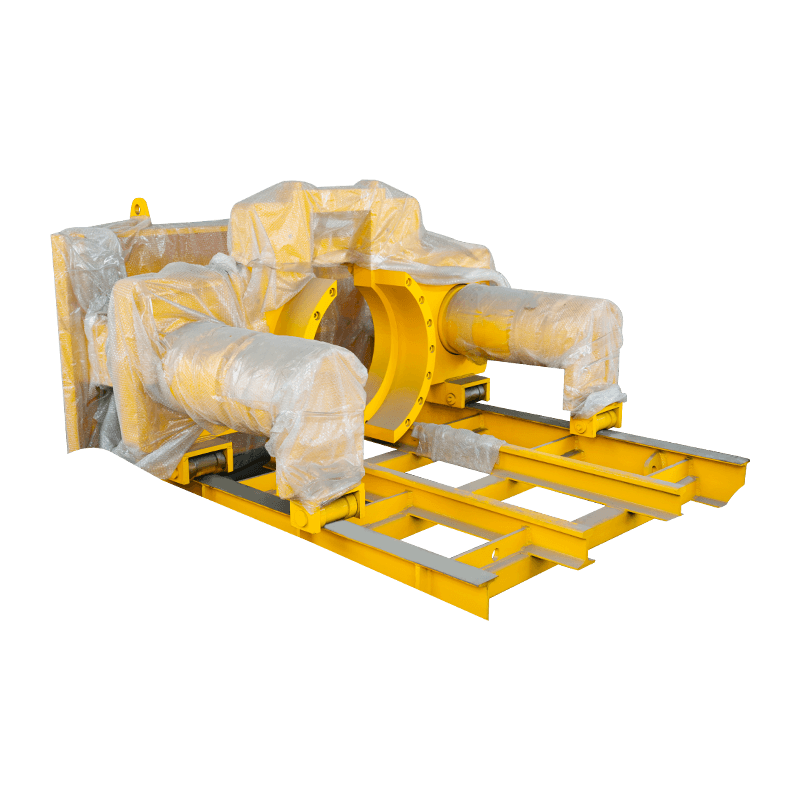

- Système de poussée : Vérins hydrauliques qui poussent le tunnelier vers l'avant. Une fabrication précise garantit une répartition uniforme de la force pour éviter les problèmes d'alignement.

- Système de convoyeur : Enlève efficacement les matériaux excavés. Fabriqué avec des composants durables pour résister aux conditions abrasives.

- Support de bouclier et de coupe : Protège la machine et les travailleurs lors du creusement du tunnel. Nécessite un acier à haute résistance et un assemblage précis.

- Systèmes de guidage et de contrôle : L’électronique et les capteurs avancés garantissent une navigation précise et une précision de tunneling.

Ingénierie des matériaux et de précision dans la production de tunneliers

Les matériaux utilisés dans la fabrication des tunneliers doivent équilibrer résistance, durabilité et poids. Des alliages d'acier à haute résistance sont couramment utilisés pour les têtes de coupe et les boucliers, tandis que des matériaux résistants à l'usure sont appliqués aux composants critiques pour prolonger la durée de vie opérationnelle. L'ingénierie de précision garantit que les composants sont fabriqués selon des tolérances strictes, réduisant ainsi les vibrations et améliorant la stabilité de la machine.

Les technologies de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) font partie intégrante de la production moderne de tunneliers. Ils permettent aux ingénieurs de simuler les interactions géologiques, d'optimiser la conception des têtes de coupe et de rationaliser les processus d'assemblage, ce qui se traduit par des temps de production plus rapides et une fiabilité améliorée des machines.

Procédures de contrôle de qualité et de test

Un contrôle qualité rigoureux est essentiel dans la fabrication des tunneliers pour garantir la fiabilité dans des conditions de tunnel difficiles. Les procédures de test courantes comprennent :

- Essais de charge mécanique des systèmes hydrauliques.

- Tests de résistance à l’usure des outils de coupe et des composants de convoyeurs.

- Contrôles d'alignement et d'étalonnage des systèmes de guidage.

- Simulation opérationnelle en environnements contrôlés avant déploiement.

Ces tests valident non seulement les spécifications de conception, mais aident également à identifier les problèmes potentiels pouvant entraîner des temps d'arrêt ou des réparations coûteuses sur le terrain.

Innovations émergentes dans la fabrication de tunneliers

L'industrie des tunneliers connaît des innovations significatives pour améliorer l'efficacité et réduire les coûts opérationnels. Les avancées notables incluent :

- Systèmes de surveillance automatisés qui utilisent des données en temps réel pour la maintenance prédictive.

- Têtes de coupe hybrides capables de gérer des conditions de sol mixtes sans changer d'outils.

- Matériaux composites légers qui réduisent la consommation d'énergie lors du creusement du tunnel.

- Systèmes avancés de lubrification et de refroidissement qui prolongent la durée de vie des composants critiques.

Comparaison des normes de fabrication de tunneliers dans le monde

Les normes de fabrication des tunneliers varient selon les régions en fonction des conditions géologiques, des réglementations de sécurité et de l'adoption technologique. Le tableau suivant met en évidence les aspects clés :

| Région | Normes matérielles | Niveau d'automatisation | Temps de production moyen |

| Europe | Alliages à haute résistance, acier résistant à l'usure | Élevé | 12-18 mois |

| Asie | Alliages à adaptation locale, matériaux composites | Moyen à élevé | 10-16 mois |

| Amérique du Nord | Acier haut de gamme et capteurs avancés | Élevé | 14-20 mois |

Conclusion : l'avenir de la fabrication de tunneliers

La fabrication de tunneliers est à la pointe de l’innovation en matière de construction souterraine. À mesure que l’urbanisation et la demande d’infrastructures augmentent, les fabricants se concentrent sur l’efficacité, la fiabilité et les technologies intelligentes. En combinant ingénierie de précision, matériaux de haute qualité et automatisation avancée, la prochaine génération de tunneliers offrira des solutions de tunnelage plus rapides, plus sûres et plus rentables dans le monde entier.