Maintenance de routine pour des performances optimales

Les TBM fonctionnent dans certaines des conditions les plus difficiles imaginables. L'usure des composants de la machine est inévitable, étant donné l'immense pression et les environnements difficiles dans lesquels ils fonctionnent souvent. Des horaires de maintenance réguliers sont essentiels pour maintenir le TBM en douceur et pour éviter les pannes ou les temps d'arrêt coûteux.

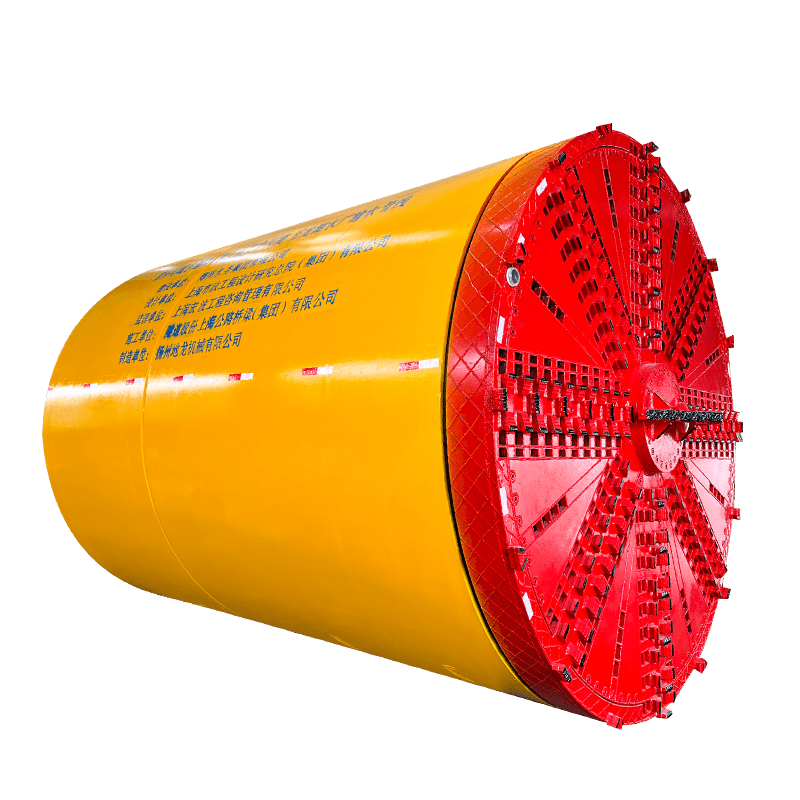

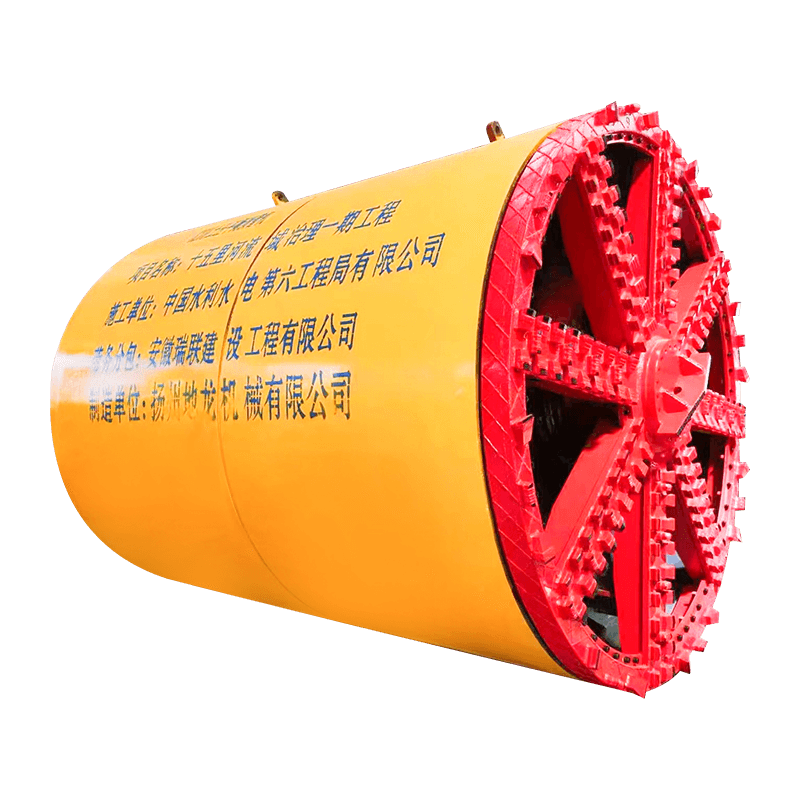

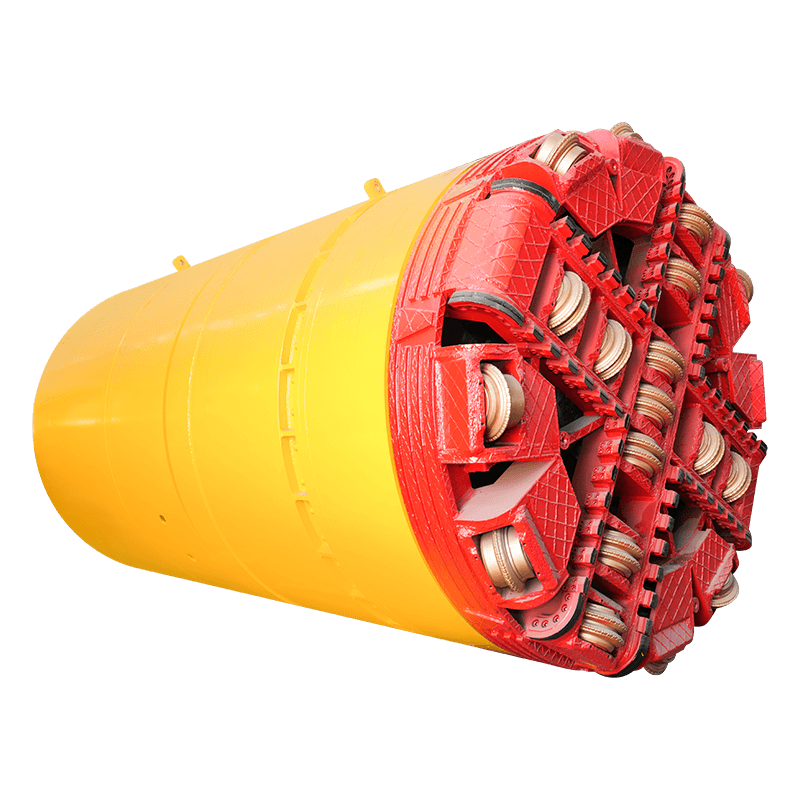

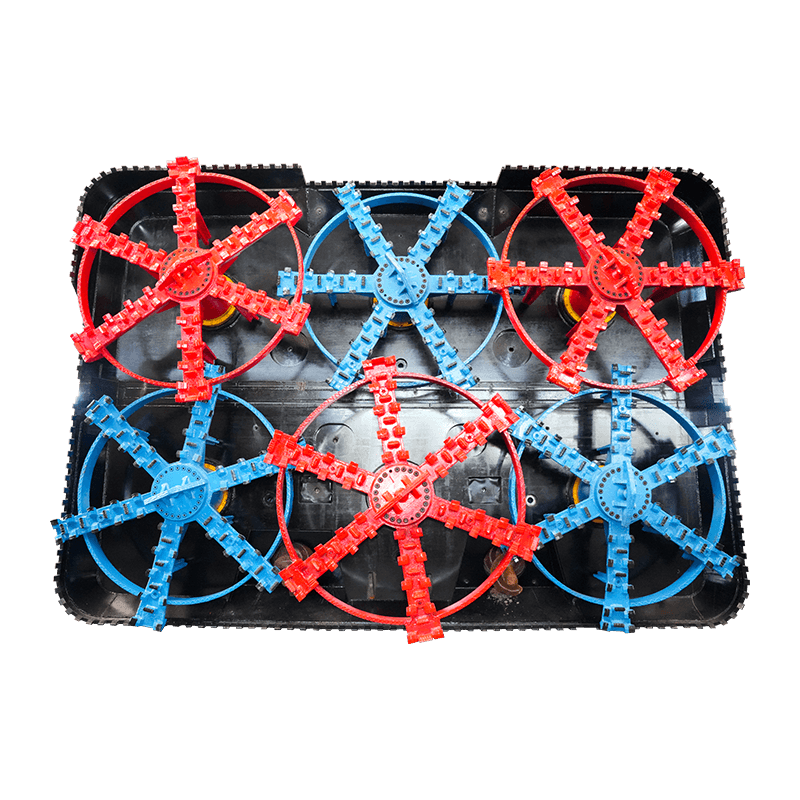

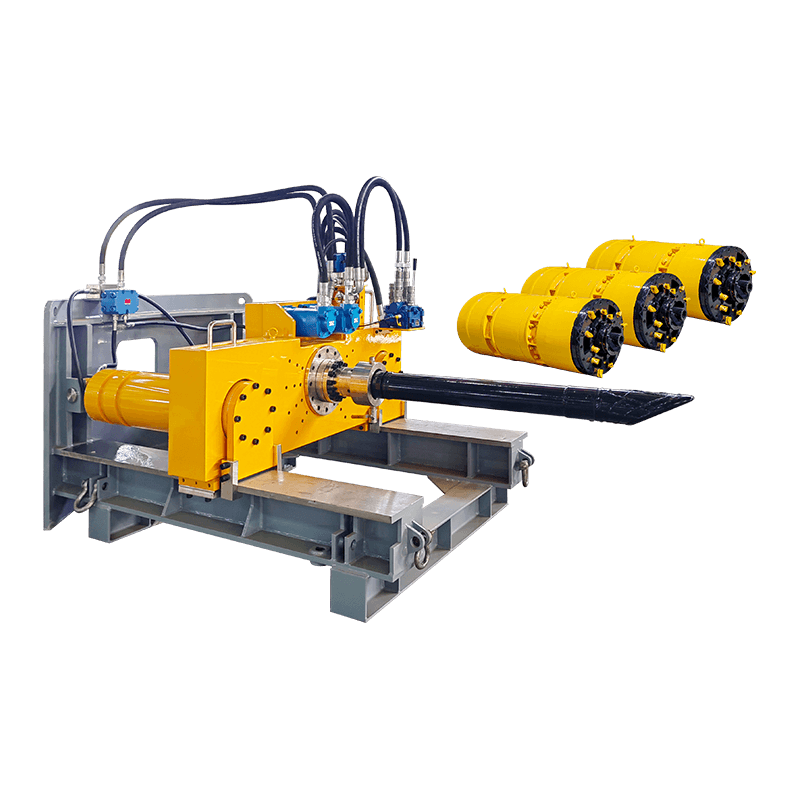

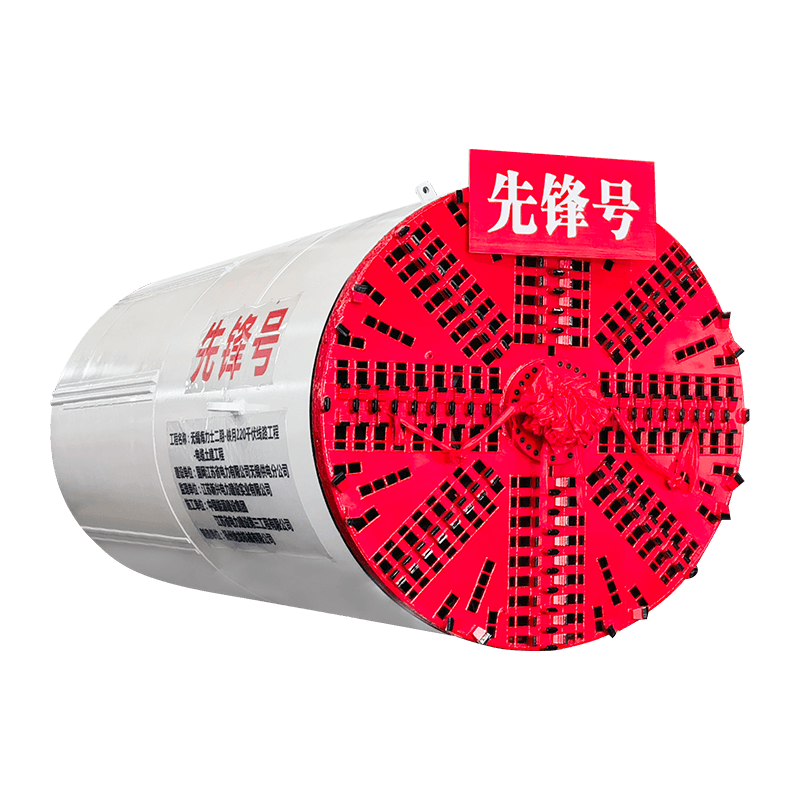

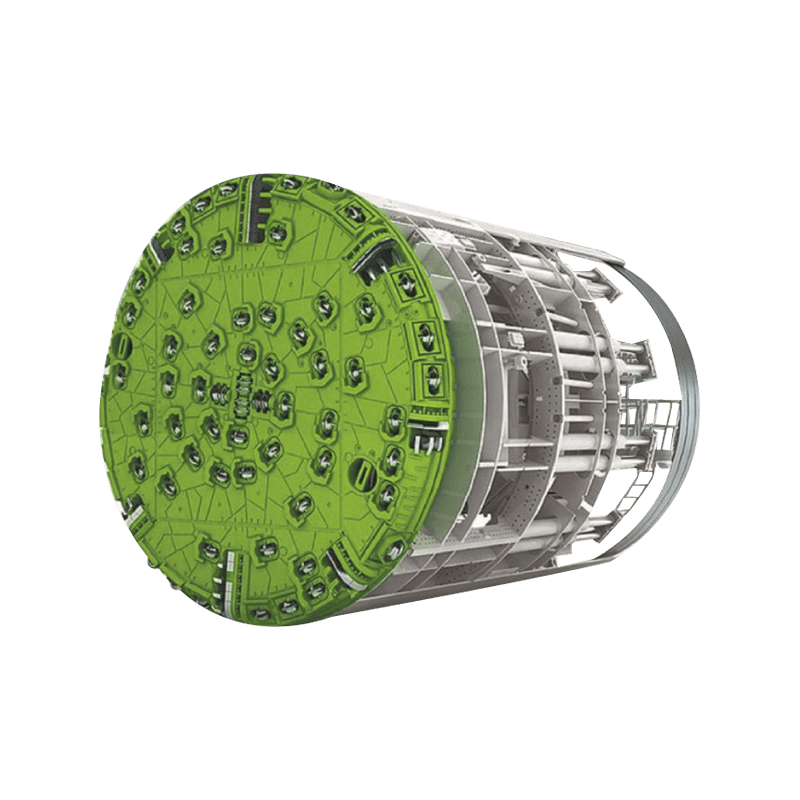

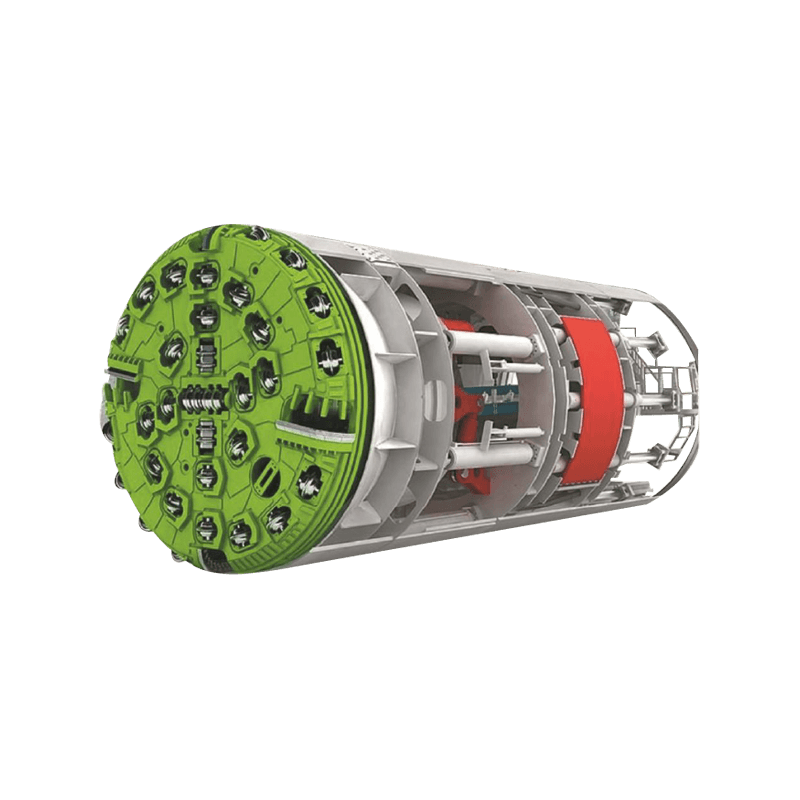

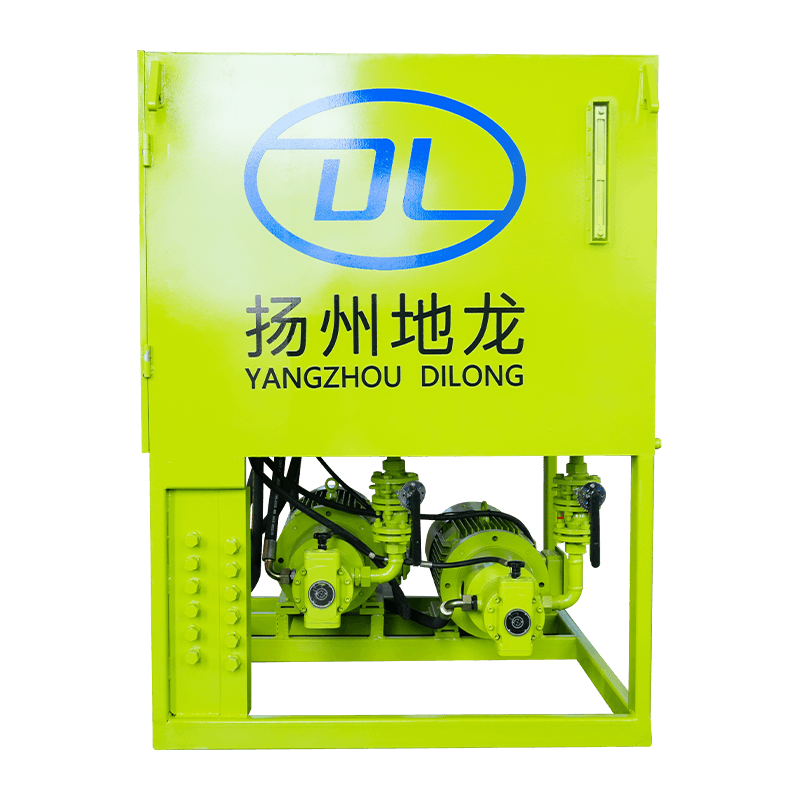

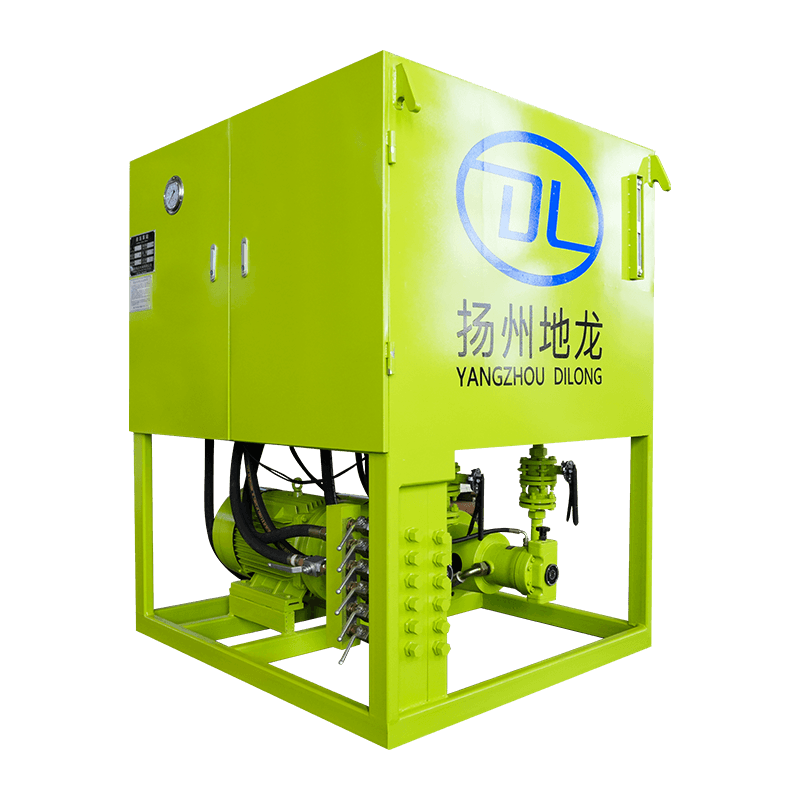

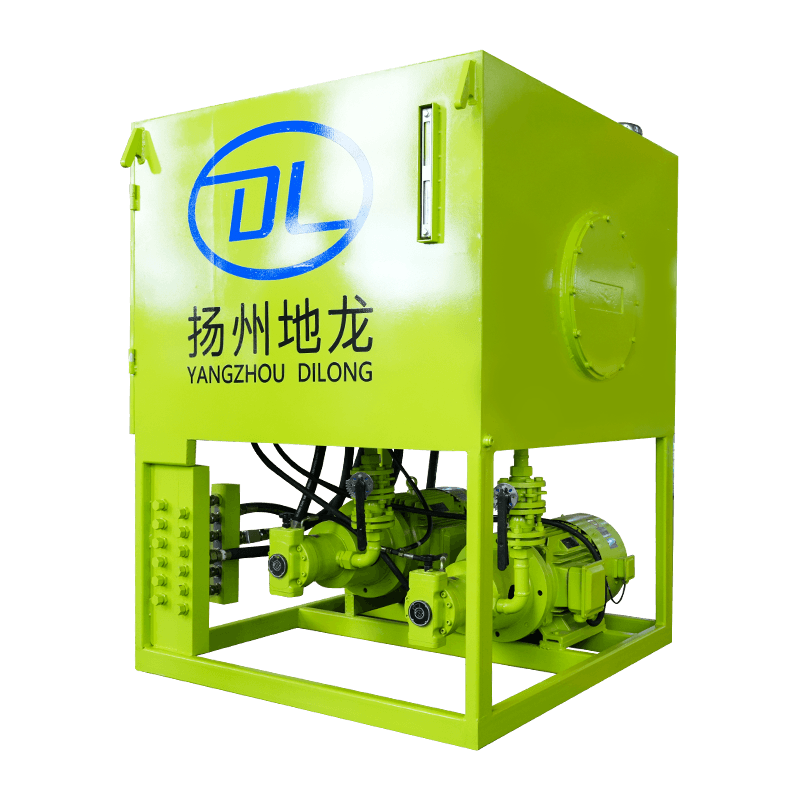

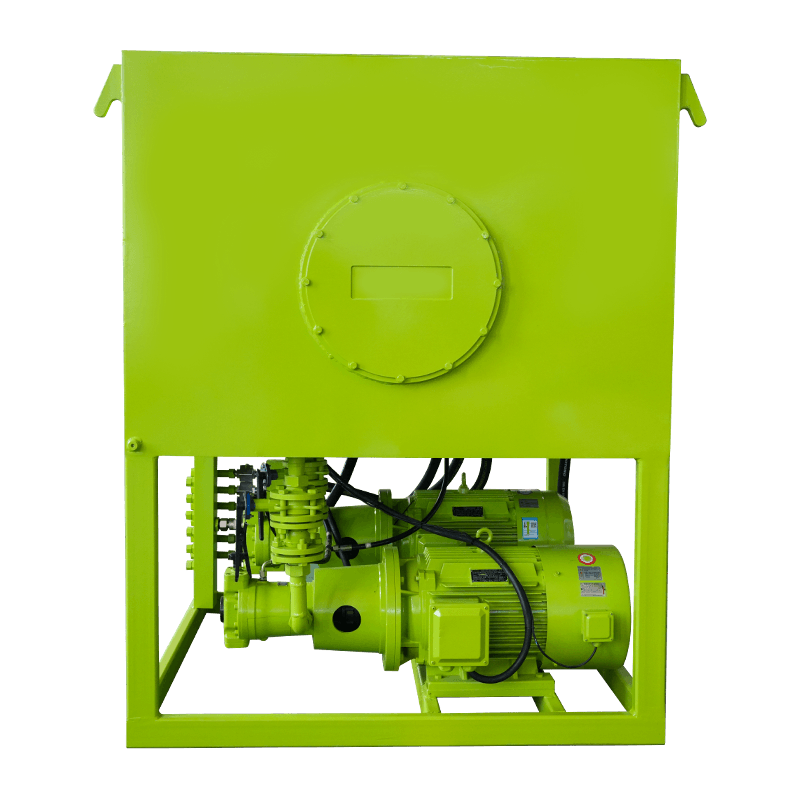

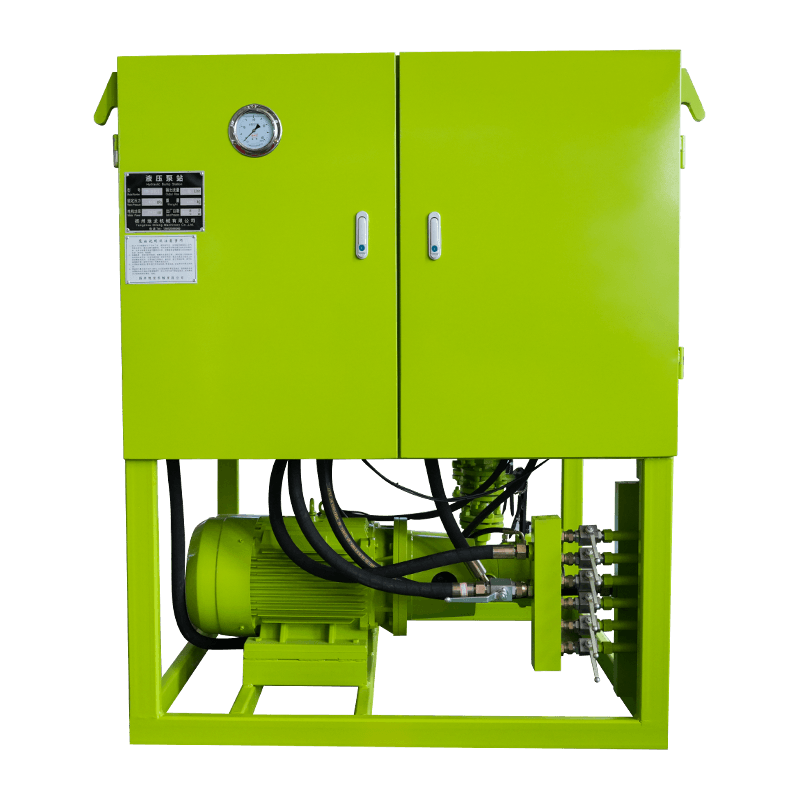

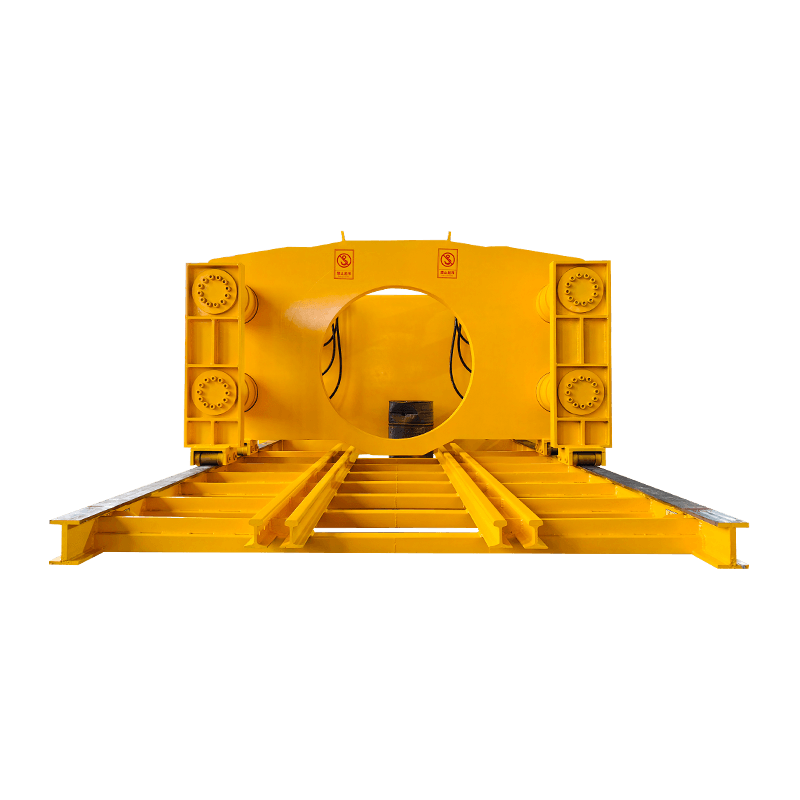

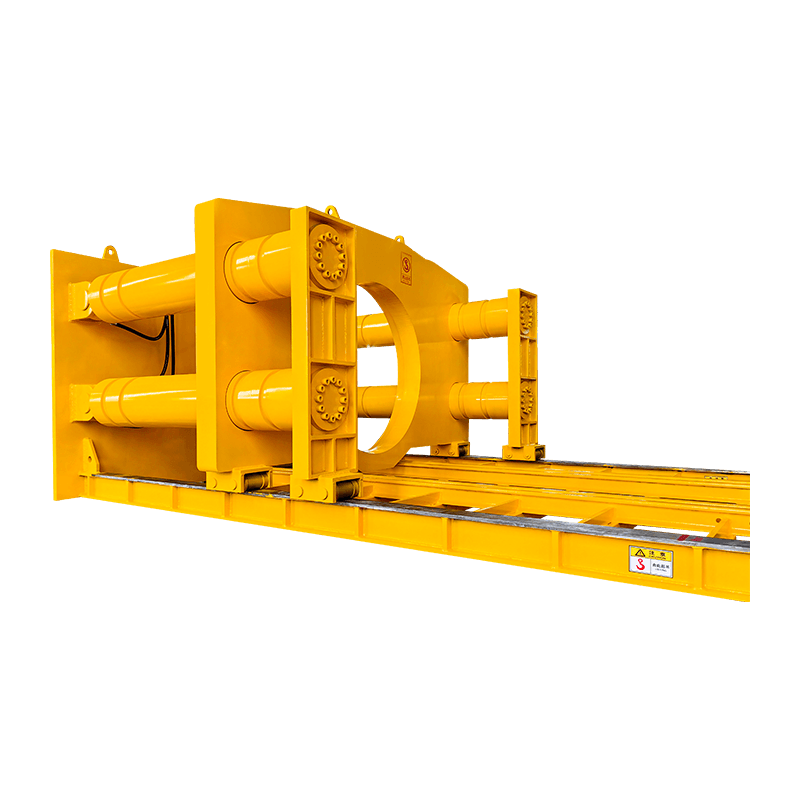

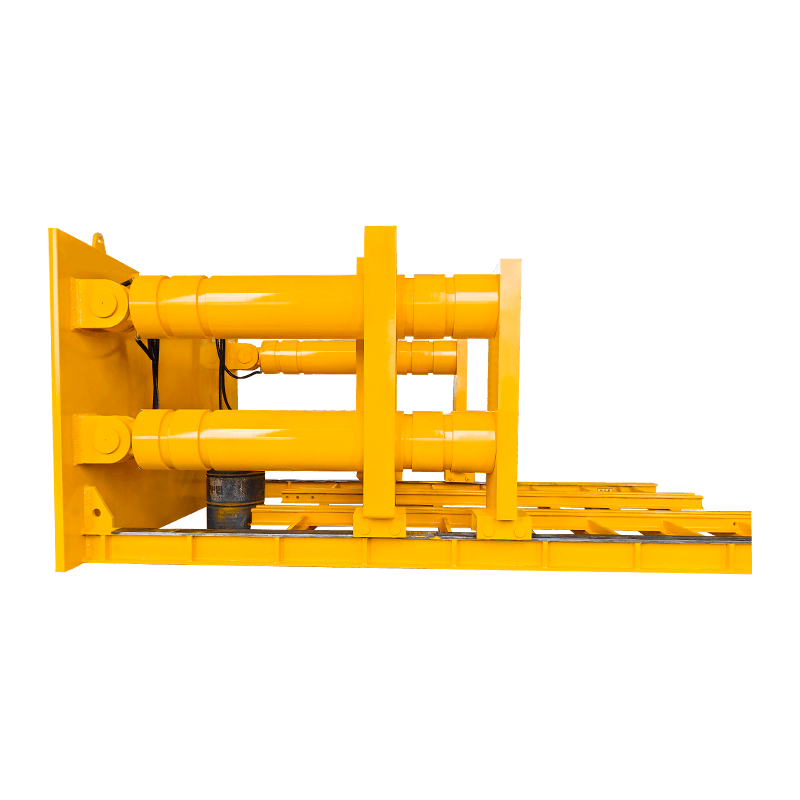

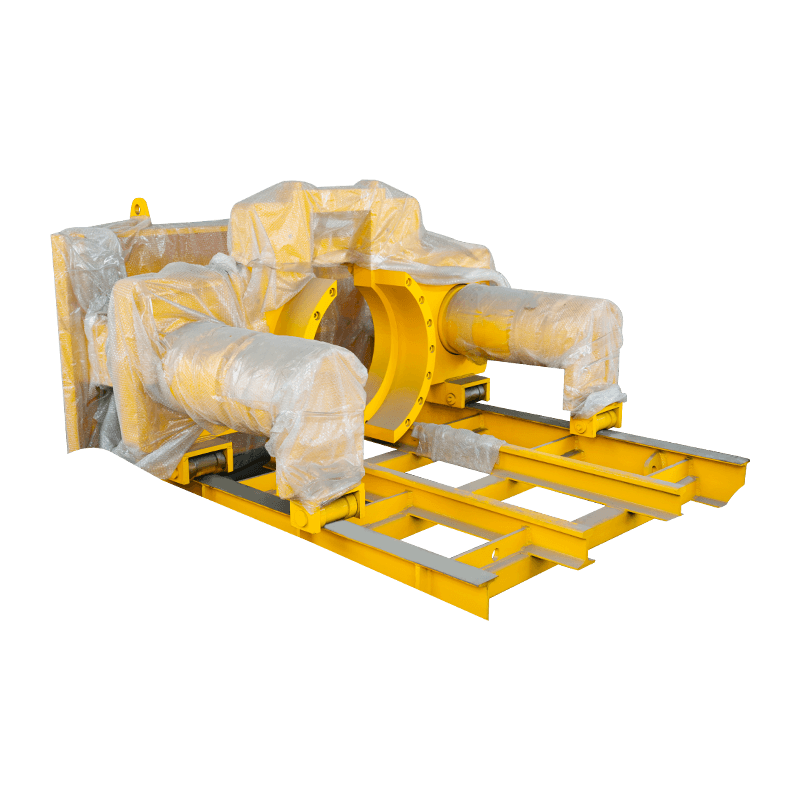

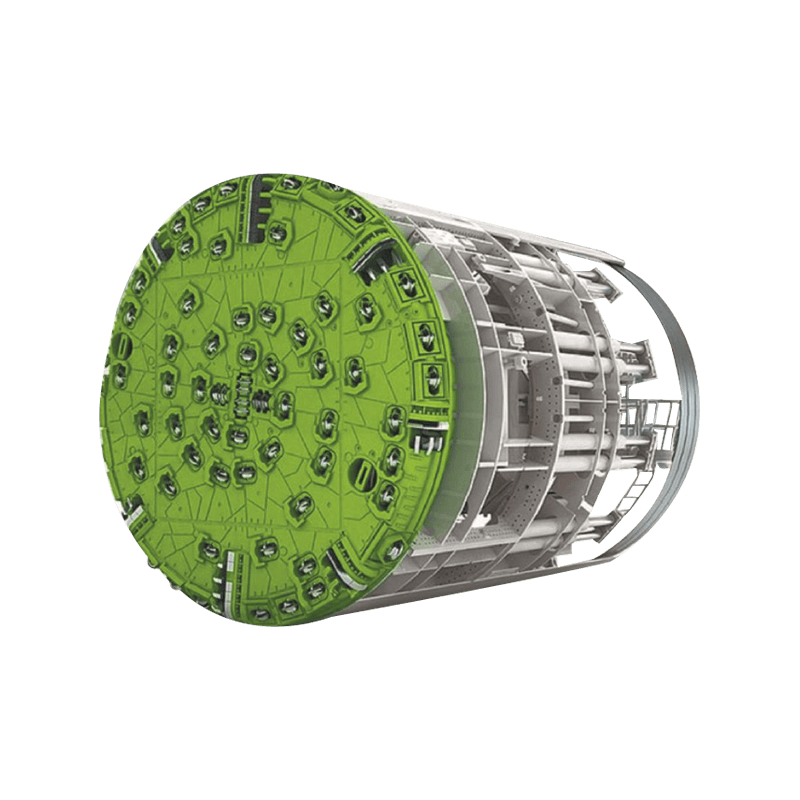

L'un des aspects les plus cruciaux de la maintenance TBM est l'inspection et le remplacement des outils de coupe. Ces outils sont les premiers à être affectés par les roches dures ou autres matériaux excavés. Ils doivent être vérifiés fréquemment et remplacés lorsque cela est nécessaire pour éviter d'endommager d'autres composants, tels que les moteurs d'entraînement de la machine et les systèmes hydrauliques. La tête de coupe, située à l'avant de la machine, peut également devoir être ajustée ou réalignée pendant les opérations pour maintenir l'efficacité.

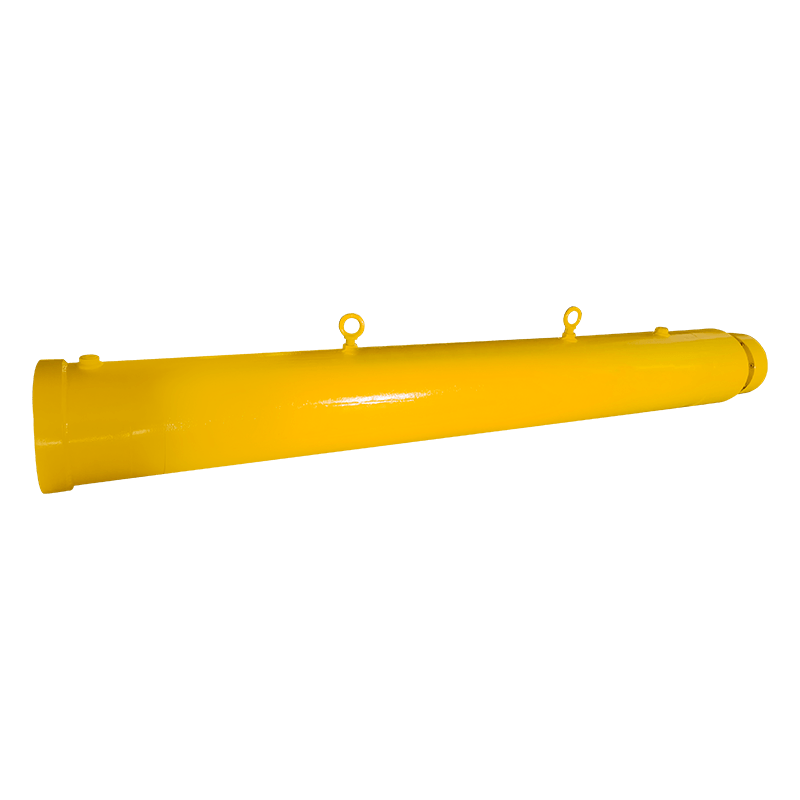

Une autre zone de maintenance clé est les systèmes d'élimination de lisier ou de boue. Machine d'alésage du tunnel Utilisez souvent un système de suspension pour transporter le matériau excavé à travers les tuyaux à la surface. Au fil du temps, ces systèmes peuvent devenir obstrués ou moins efficaces s'ils ne sont pas régulièrement nettoyés et entretenus. Il est essentiel de garantir que ces systèmes sont conservés en état de pointe pour minimiser l'impact environnemental et maintenir des performances optimales.

Protocoles de sécurité et prévention des dangers

Travailler avec TBMS est intrinsèquement risqué en raison de la taille de la machine, de la complexité et des conditions souterraines dans lesquelles il fonctionne. L'effondrement du tunnel, le dysfonctionnement des machines et l'exposition aux gaz toxiques sont parmi les dangers qui peuvent menacer la sécurité des travailleurs. En tant que tels, les protocoles de sécurité robustes sont primordiaux dans chaque opération TBM.

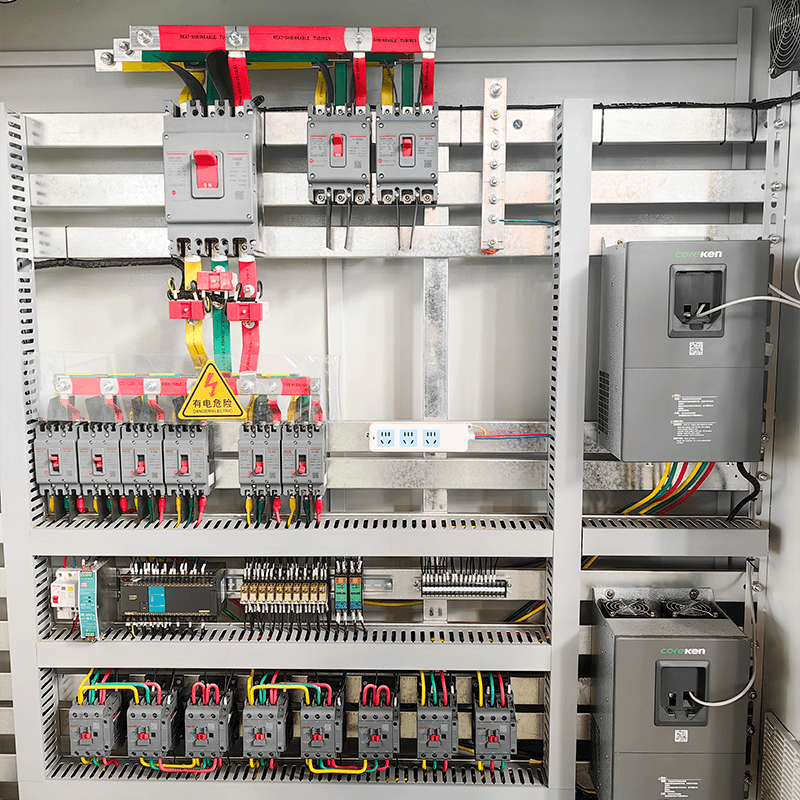

Avant de démarrer un projet de tunneling, de vastes enquêtes géologiques sont menées pour évaluer les conditions du sol. Cela aide les opérateurs à comprendre les risques potentiels et à ajuster les paramètres du TBM en conséquence. Par exemple, les TBM peuvent être équipés de systèmes de surveillance qui détectent les changements de pression, de température et de composition du sol en temps réel, permettant aux opérateurs d'effectuer des ajustements et de prévenir les problèmes inattendus.

Les TBM sont également conçus avec des caractéristiques de sécurité qui protègent les travailleurs contre les dommages potentiels. De nombreuses machines sont équipées de systèmes d'arrêt d'urgence qui permettent aux opérateurs d'arrêter immédiatement les opérations en cas de problème. L'utilisation de la technologie de surveillance à distance a également augmenté la sécurité en permettant aux opérateurs d'observer et de contrôler le TBM à une distance de sécurité.

En outre, les projets de tunneling souterrain nécessitent généralement un protocole de sécurité qui comprend des exercices d'évacuation réguliers, une surveillance du gaz et un placement d'équipement d'urgence. Lorsque vous travaillez dans des espaces confinés comme les tunnels, s'assurer que chaque travailleur est formé et équipé pour gérer les urgences potentielles est essentielle.

L'avenir de l'entretien et de la sécurité TBM

Alors que l'industrie des tunnels se déplace vers des projets de plus en plus complexes et à grande échelle, le besoin de technologies de maintenance et de sécurité avancées ne fera que croître. Des innovations telles que les systèmes de maintenance prédictive basés sur l'IA qui analysent les données en temps réel pour prédire les défaillances mécaniques deviennent plus répandues. Ces systèmes peuvent détecter les premiers signes d'usure, permettant des réparations préventives avant que des pannes majeures ne se produisent.